David Warne è capo ingegnere in Dyson, si occupa della progettazione e dello sviluppo dei DDM (Dyson Digital Motor). Lo abbiamo incontrato e in una lunga chiacchierata ci ha fornito un'interessante panoramica sulla storia dei motori digitali, da come nasce l’idea a come viene sviluppato il motore vero e proprio. Vi proponiamo di seguito una sintesi riadattata nel nostro incontro.

La storia dell'azienda

James Dyson voleva creare un aspirapolvere migliore, perché insoddisfatto dalla qualità di quelli che c'erano in commercio nel 1979. Aveva comprato il migliore disponibile, sentendosi però frustrato dal fatto che si ostruiva subito perdendo la capacità di aspirare.

È la cosiddetta “James’ frustration”, un argomento ricorrente quando si parla di Dyson, ed è ciò che ha dato vita all'azienda che conosciamo oggi. Andiamo avanti veloce al 2004 e all'introduzione del Dyson DC12, aspirapolvere a filo dotato del motore V1. L'entrata nel mercato fu dirompente, almeno a livello ingegneristico: il motore V1 pesa e misura circa la metà di quelli dei concorrenti ma offre nel contempo il 50% in più di potenza.

Il cuore del DC12 è talmente potente da permettere all’azienda di utilizzarlo anche per sviluppare Airblade, prodotto in grado di asciugare le mani in pochi secondi grazie a dei potenti getti d’aria ad alta pressione.

Nel 2009 arriva il DC31, equipaggiato con motore V2. Il nuovo motore raddoppia le prestazioni del V1 e, complici le dimensioni e il peso ridotti, permette di dar vita a quello che sarà per anni l’iconico design degli aspirapolvere senza filo Dyson.

V6, la sfida più grande

Il DDM V6, commercializzato nel 2013, rappresenta il più grande passo in avanti fatto da Dyson fino a quel momento. Il rotore è stato progettato attraverso studi di dinamica dei fluidi, ed e è possibile realizzarlo grazie al PEEK, un polimero termoplastico molto resistente di nuova concezione.

Il magnete aveva invece bisogno di una copertura che fosse leggera ma allo stesso tempo resistente, così da evitare che si rompesse durante le rotazioni del motore (circa 108mila al minuto) a causa delle diverse forze in gioco.

In questo caso gli ingegneri avevano già in mente quale materiale utilizzare, il problema era trovare qualcuno in grado di produrre dei cilindri in fibra di carbonio spessi solamente 0,3 millimetri. Alla fine, Dyson ha trovato il partner ideale nei produttori di canne da pesca, che si sono rivelati essere i migliori nella lavorazione del materiale.

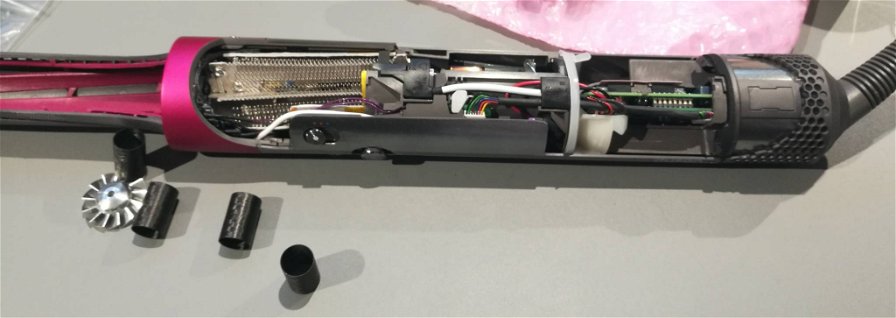

Supersonic, Airwrap e il motore V9

Come sappiamo, Dyson non produce solo aspirapolveri: l’asciugacapelli Supersonic e lo styler Airwrap rappresentano anch’essi questo marchio. La sfida era, in questo caso, risolvere i due problemi principali degli asciugacapelli: la poca maneggevolezza e il peso, concentrato nella testa ed elevato a causa dei motori utilizzati dai vari produttori.

Gli ingegneri hanno pensato di inserire il motore nel manico, così da bilanciare meglio il peso. Per mantenere la maneggevolezza però non era possibile utilizzare uno dei DDM già esistenti, ed è quindi nato V9. Grazie all’utilizzo dell’alluminio anziché del PEEK per la costruzione del rotore e di un flusso d’aria assiale anziché radiale, il nuovo motore risulta più piccolo e leggero dei precedenti ma offre le stesse prestazioni, riuscendo ad arrivare a oltre 100mila rivoluzioni al minuto.

Lo stato attuale: il V10

L’ultimo ritrovato dei motori Dyson è il V10, progettato per la prossima generazione di aspirapolvere e presente nel Dyson Cyclone V10. Gli ingegneri hanno riesaminato i progetti precedenti per capire dove agire per ridurre ulteriormente il peso e aumentare le prestazioni.

Si è passati così ad un asse in ceramica, più leggera e rigida, e alla rimozione della copertura del magnete - possibile grazie all'uso del neodimio. I sistemi a controllo numerico assicurano poi, tramite test specifici, l'eliminazione di tutto il materiale superfluo.

Innovazione e progetti futuri

Dyson detiene oltre 900 brevetti sui DDM, e ogni anno investe 2,5 miliardi di sterline in ricerca e sviluppo.

Le strutture dove vengono prodotti i motori, situate a Singapore e nelle Filippine, sono tra le più avanzate tecnologicamente e le linee di produzione sono in grado di far uscire un motore ogni 2,6 secondi. Dyson collabora attivamente con le più importanti aziende produttrici di macchinari per avere sempre attrezzature di ultima generazione, così da produrre i motori in maniera completamente autonoma e senza bisogno di intervento umano.

L’azienda punta molto anche sulle prossime generazioni. Il James Dyson Award è un concorso internazionale di design istituito dalla James Dyson Foundation che vuole ispirare e premiare i futuri ingegneri.

Il Dyson Institute of Engineering and Technology a Mamesbury, nel Regno Unito, è invece un campus universitario creato dall'azienda con l’obiettivo di porre rimedio, almeno in parte, alla carenza di ingegneri nel Regno Unito. Il campus è stato inaugurato il settembre scorso e ha già fatto segnare cifre importanti: con solamente 25 posti disponibili, il Dyson Institute ha ricevuto 850 domande d’ammissione. Il livello dei candidati poi era così alto che, alla fine, si è deciso di ammettere 33 studenti, otto in più di quelli che si pensava inizialmente.

La passione e la cura che traspaiono dal racconto di David Warne ci fanno capire l’attenzione che l’azienda mette nei propri prodotti e questo, in quanto consumatori, non può che farci piacere. L’innovazione però, come ben sappiamo, si paga, e per quanto parzialmente giustificabili con la loro qualità e unicità, i prezzi di Dyson non sono alla portata di tutti. In futuro l’azienda potrebbe lavorare anche in questo senso per continuare a offrire prodotti affidabili e longevi, ma a prezzi più competitivi.