SkyBox Engineering s.r.l., azienda spin-off dell’Università di Pisa fondata nel 2009 e impegnata nella ricerca e sviluppo in campo aeronautico, ha scelto di adoperare le soluzioni di stampa 3D FFF dell'innovativa azienda barese ROBOZE per realizzare parti funzionali per aeromodelli e droni.

ROBOZE progetta e produce sistemi di manifattura additiva per i settori aeronautico e aerospaziale, della difesa, petrolchimico e motorsport, con l’obiettivo di offrire le migliori stampanti 3D professionali e industriali per applicazioni estreme attraverso la continua innovazione di prodotto. I vantaggi per i clienti finali sono tangibili in termini di precisione, flessibilità, personalizzazione e convenienza.

"La necessità di adoperare la stampa 3D scaturisce dalla natura dei progetti seguiti", ha spiegato l’Ingegnere Vincenzo Binante di SkyBox. "L’obiettivo principale è il contenimento di pesi e ingombri delle parti imbarcate su droni e aeromodelli, sfruttando la capacità di costruire parti funzionali di forme anche complesse".

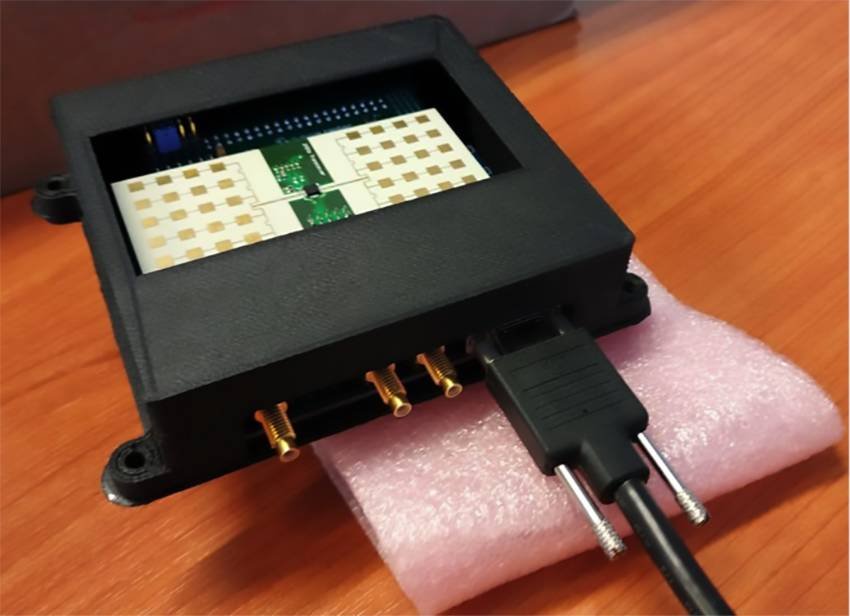

La stampante 3D Roboze ha permesso al team SkyBox di realizzare un sistema di dampers per isolare l’autopilota di un drone da vibrazioni ad alta frequenza causate dai motori. In tal caso è stato possibile creare un housing provvisto di dampers con un limitato aumento di peso e in tempi relativamente brevi, soluzione che non sarebbe stata possibile realizzando le parti in alluminio con macchine utensili.

Tutte le soluzioni Roboze sono state progettate per coprire varie fasi di lead-time di un prodotto: la versatilità di materiali tecnici ad alte performance, come la Carbon PA e la garanzia di ripetibilità delle parti stampate data dal Beltless System - sistema brevettato dall’azienda che affida la movimentazione degli assi X e Y a cremagliera e pignone a contatto diretto, con tolleranze meccatroniche di 25 micron - permettono di realizzare concept, prototipi funzionali e parti finite da assemblare. In particolare, la Carbon PA - poliammide caricata con fibra di carbonio, con i suoi 138 MPa in trazione - viene usata per la produzione di parti finite per applicazioni di metal replacement.

La tecnologia ROBOZE, con i suoi materiali compositi e ad alte temperature, consente di unire i vantaggi del metal replacement a quelli della manifattura additiva. L’utilizzo dei polimeri rispetto ai metalli, in industrie come l’aerospace, il motorsport, l’Oil&Gas e manifattura in genere, risulta vantaggioso grazie alla possibilità di ridurre i pesi delle parti, di ottenere maggiore resistenza chimica alla corrosione, basso coefficiente di attrito, isolamento elettrico, insieme al vantaggio della maggiore lavorabilità delle plastiche rispetto alle leghe di metallo.

"La stampante Roboze ci ha permesso di accelerare notevolmente il processo di prototipazione, rendendo il passaggio dal CAD alla realizzazione del prototipo funzionale più diretto rispetto a metodi di produzione tradizionali", ha commentato Binante.

"Nei casi in cui l’applicazione non permetta di utilizzare materiali plastici", ha proseguito ancora Binante. "Possono essere comunque realizzati mockup a basso costo e in tempi brevi, al fine di effettuare prove di assemblaggio prima di mettere in produzione la parte: questo permette di avere costi di sviluppo molto più contenuti, con un risparmio di tempo pari al 20% e di peso pari al 25%".