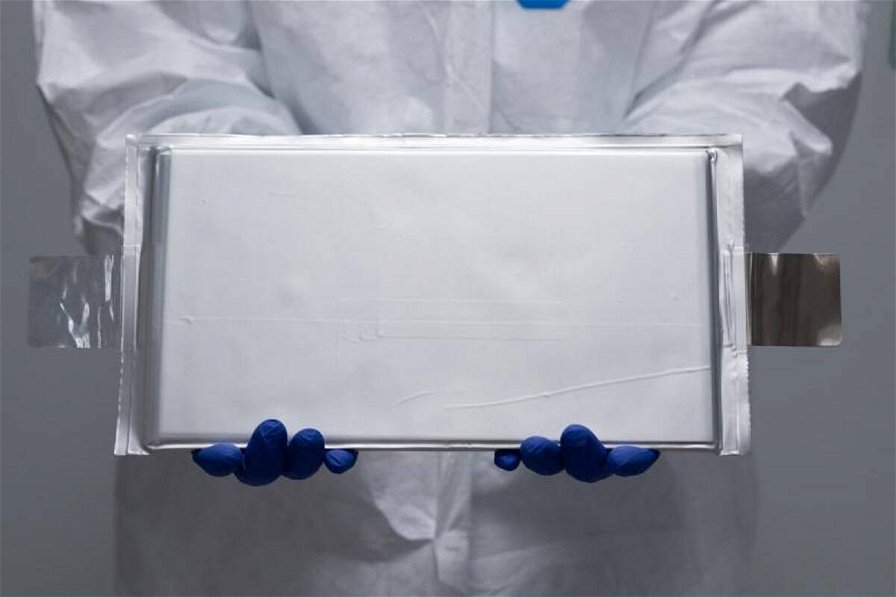

Nella ricerca infinita di imballare più energia nelle batterie senza aumentarne il peso o il volume, una tecnologia particolarmente promettente è la batteria a stato solido. In queste batterie, il solito elettrolita liquido che trasporta cariche avanti e indietro tra gli elettrodi viene sostituito con uno strato di elettrolita solido. Tali batterie potrebbero potenzialmente non solo fornire il doppio dell'energia per le loro dimensioni, ma potrebbero anche eliminare virtualmente il rischio di incendio associato alle odierne batterie agli ioni di litio.

Ma una cosa ha frenato le batterie a stato solido: le instabilità al confine tra lo strato di elettrolita solido e i due elettrodi, su entrambi i lati, possono ridurre drasticamente la durata di tali batterie. Alcuni studi hanno utilizzato rivestimenti speciali per migliorare l'incollaggio tra gli strati, ma questo aggiunge la spesa di ulteriori fasi di rivestimento nel processo di fabbricazione. Ora, un team di ricercatori del MIT e del Brookhaven National Laboratory ha escogitato un modo per ottenere risultati che eguagliano o superano la durata delle superfici rivestite, ma senza bisogno di alcun rivestimento.

Il nuovo metodo richiede semplicemente l'eliminazione di qualsiasi anidride carbonica presente durante una fase critica della produzione, chiamata sinterizzazione, in cui i materiali della batteria vengono riscaldati per creare un legame tra gli strati catodici ed elettrolitici, che sono fatti di composti ceramici. Anche se la quantità di anidride carbonica presente è infinitamente piccola nell'aria, misurata in parti per milione, i suoi effetti si rivelano drammatici e dannosi. L'esecuzione della fase di sinterizzazione in ossigeno puro crea legami che corrispondono alle prestazioni delle superfici meglio rivestite, senza quel costo aggiuntivo del rivestimento, dicono i ricercatori.

I risultati sono riportati sulla rivista Advanced Energy Materials, in un articolo del dottorando del MIT Younggyu Kim, professore di scienza e ingegneria nucleare e di scienza e ingegneria dei materiali Bilge Yildiz, e Iradikanari Waluyo e Adrian Hunt al Brookhaven National Laboratory.

"Le batterie a stato solido sono state desiderabili per diversi motivi per molto tempo", ha affermato Yildiz. "I punti motivanti chiave per le batterie solide sono che sono più sicure e hanno una maggiore densità di energia", ma sono state trattenute dalla commercializzazione su larga scala da due fattori, dice: la minore conduttività dell'elettrolita solido e i problemi di instabilità dell'interfaccia.

Il problema della conducibilità è stato affrontato in modo efficace e materiali ragionevolmente ad alta conduttività sono già stati dimostrati, secondo Yildiz. Ma superare le instabilità che sorgono all'interfaccia è stato molto più impegnativo. Queste instabilità possono verificarsi sia durante la produzione che durante il funzionamento elettrochimico di tali batterie, ma per ora i ricercatori si sono concentrati sulla produzione, e in particolare sul processo di sinterizzazione.

La sinterizzazione è necessaria perché se gli strati ceramici vengono semplicemente premuti l'uno sull'altro, il contatto tra loro è tutt'altro che ideale, ci sono troppi spazi vuoti e la resistenza elettrica attraverso l'interfaccia è elevata. La sinterizzazione, che di solito viene eseguita a temperature di 1.000 gradi Celsius o superiori per i materiali ceramici, fa sì che gli atomi di ciascun materiale migrino nell'altro per formare legami. Gli esperimenti del team hanno dimostrato che a temperature superiori a poche centinaia di gradi, si verificano reazioni dannose che aumentano la resistenza all'interfaccia, ma solo se è presente anidride carbonica, anche in piccole quantità. Hanno dimostrato che evitare l'anidride carbonica, e in particolare mantenere un'atmosfera di ossigeno puro durante la sinterizzazione, potrebbe creare un ottimo legame a temperature fino a 700 gradi, senza che si formi nessuno dei composti dannosi.

Le prestazioni dell'interfaccia catodo-elettrolita realizzate con questo metodo, ha spiegato Yildiz, erano "paragonabili a quelle ottenute utilizzando la fase extra di applicazione dei rivestimenti. "Stiamo scoprendo che è possibile evitare quella fase di fabbricazione aggiuntiva, che in genere è costosa".

I potenziali guadagni nella densità di energia che le batterie a stato solido forniscono derivano dal fatto che consentono l'uso del litio metallico puro come uno degli elettrodi, che è molto più leggero degli elettrodi attualmente utilizzati in grafite infusa di litio.

Il team sta ora studiando la parte successiva delle prestazioni di tali batterie, ovvero come questi legami resistono a lungo termine durante il ciclo della batteria. Nel frattempo, le nuove scoperte potrebbero potenzialmente essere applicate rapidamente alla produzione di batterie. "Quello che stiamo proponendo è un processo relativamente semplice nella fabbricazione delle cellule. Non aggiunge molta penalità energetica alla fabbricazione. Quindi, crediamo che possa essere adottato relativamente facilmente nel processo di fabbricazione", e i costi aggiuntivi, hanno calcolato, dovrebbero essere trascurabili.

Grandi aziende come Toyota sono già al lavoro per commercializzare le prime versioni di batterie agli ioni di litio a stato solido e queste nuove scoperte potrebbero aiutare rapidamente tali aziende a migliorare l'economia e la durata della tecnologia.