L'intelligenza artificiale sta ridefinendo i paradigmi produttivi dell'industria manifatturiera, trasformando stabilimenti tradizionali in ecosistemi digitali interconnessi dove la capacità predittiva sostituisce la gestione reattiva degli imprevisti. Questa transizione, alimentata dalla convergenza tra AI, gemelli digitali, cloud computing e Internet delle Cose industriale (IIoT), rappresenta un cambiamento epocale nelle modalità operative delle fabbriche moderne. Dopo decenni in cui il settore manifatturiero è stato percepito come arretrato rispetto alla digitalizzazione, emerge oggi un paradosso sorprendente: proprio l'industria tradizionale potrebbe guidare la rivoluzione dell'intelligenza artificiale applicata, grazie alla ricchezza di dati generati quotidianamente dai processi produttivi.

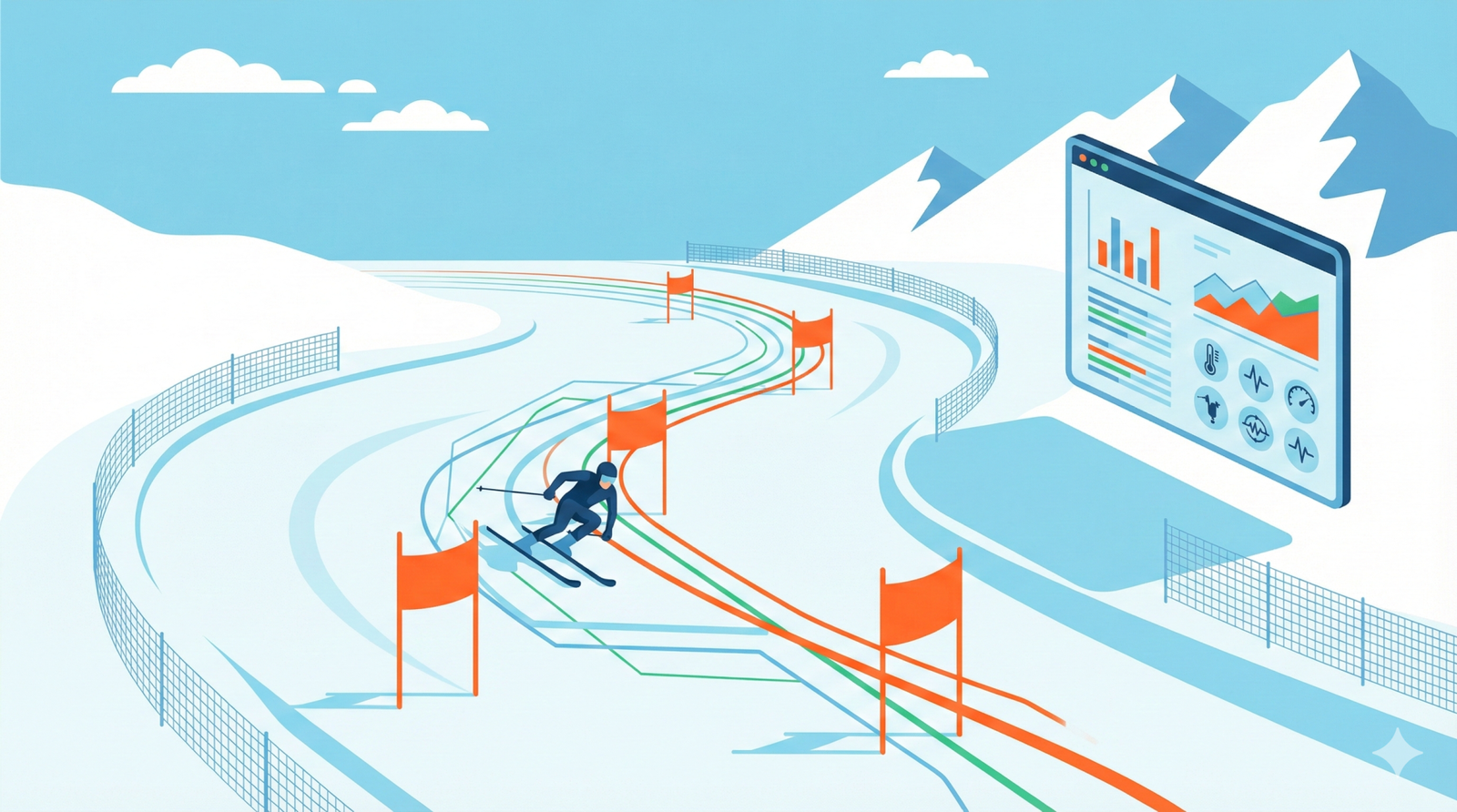

Al centro di questa trasformazione si collocano i gemelli digitali, rappresentazioni virtuali fisicamente accurate di macchinari, linee produttive, processi o interi stabilimenti. Queste repliche software permettono di simulare ambienti industriali complessi con precisione millimetrica, integrando telemetria monodimensionale dai reparti di produzione, dati aziendali bidimensionali e modellazione immersiva tridimensionale. Come spiega Indranil Sircar, chief technology officer globale per l'industria manifatturiera e della mobilità presso Microsoft, "i gemelli digitali potenziati dall'AI rappresentano un'evoluzione sostanziale nel futuro della produzione, consentendo la visualizzazione in tempo reale dell'intera linea produttiva, non solo delle singole macchine". Questo approccio olistico consente di superare il monitoraggio frammentario per abbracciare una comprensione sistemica dei flussi produttivi.

Le implicazioni economiche di questa tecnologia risultano significative soprattutto nel ridurre i tempi morti, che nelle industrie ad alta velocità raggiungono tassi stimati fino al 40%. Jon Sobel, co-fondatore e amministratore delegato di Sight Machine - azienda specializzata in intelligenza artificiale industriale che collabora con Microsoft e NVIDIA - evidenzia come il monitoraggio di micro-interruzioni e parametri qualitativi attraverso gemelli digitali permetta di identificare inefficienze con precisione chirurgica. Un gemello digitale di una linea di imbottigliamento, ad esempio, può aggregare flussi informativi eterogenei in un'unica vista operativa, consentendo interventi mirati che recuperano milioni di dollari di produttività precedentemente dispersa, senza interrompere le operazioni in corso.

I dati più recenti sulla diffusione dell'AI nel settore manifatturiero confermano una penetrazione crescente ma stratificata. Secondo le stime di Sircar, circa il 50% dei produttori sta attualmente implementando intelligenza artificiale nei processi produttivi, un incremento sostanziale rispetto al 35% documentato in un'indagine del 2024 condotta da MIT Technology Review Insights. L'analisi rivela inoltre un divario dimensionale significativo: tra i grandi produttori con ricavi superiori ai 10 miliardi di dollari, la percentuale di implementazione raggiunge il 77%, suggerendo che le risorse finanziarie e tecnologiche rimangono fattori determinanti nell'adozione di queste tecnologie avanzate.

La tesi di Sobel secondo cui il manifatturiero, tradizionalmente percepito come settore in ritardo nell'adozione tecnologica, potrebbe paradossalmente diventare leader nell'applicazione dell'AI, si fonda su una constatazione empirica: la produzione industriale genera volumi massicci di dati strutturati, il combustibile ideale per gli algoritmi di apprendimento automatico. Sensori distribuiti lungo le linee produttive, sistemi di controllo qualità, parametri ambientali e logistici costituiscono un patrimonio informativo che, opportunamente analizzato, rivela pattern invisibili all'osservazione umana e consente ottimizzazioni precedentemente impensabili.

L'integrazione tra gemelli digitali e intelligenza artificiale non si limita al monitoraggio passivo, ma abilita capacità predittive sofisticate: algoritmi di machine learning possono anticipare guasti meccanici analizzando deviazioni minime nei parametri operativi, ottimizzare schedulazioni produttive considerando centinaia di variabili simultaneamente, e suggerire modifiche parametriche per migliorare resa e qualità. Questa transizione da una manutenzione reattiva a una strategia predittiva rappresenta un cambiamento paradigmatico nella gestione degli asset industriali, con implicazioni che si estendono dalla riduzione dei costi operativi all'allungamento della vita utile dei macchinari.

Le prospettive future delineano un'ulteriore convergenza tecnologica: l'edge computing permetterà elaborazioni AI direttamente presso i dispositivi di produzione, riducendo latenze e dipendenza dalla connettività; l'evoluzione dei modelli di intelligenza artificiale generativa potrebbe assistere ingegneri nella progettazione di layout produttivi ottimali o nella risoluzione collaborativa di anomalie complesse. Restano tuttavia interrogativi aperti riguardo alla standardizzazione delle piattaforme, all'interoperabilità tra sistemi proprietari differenti e alla formazione della forza lavoro, che dovrà acquisire competenze ibride tra meccanica tradizionale e analisi dati avanzata. Il settore manifatturiero si trova quindi all'alba di una trasformazione che potrebbe ridefinirne profondamente identità e competitività globale nei prossimi decenni.