Un'area che ospita 20.000 dipendenti, in grado di "sfornare" uno smartphone ogni 28 secondi, anzi 28,5 per l'esattezza. Sono i numeri di uno dei tanti centri di produzione di Huawei sparsi in Cina, in questo caso posizionato a Songshan Lake, a Doungguan, poco distante dal nuovo Campus dell'azienda cinese, di cui vi abbiamo parlato in un precedente articolo.

Abbiamo avuto modo di visitare una delle linee di produzione di Songshan Lake, quella in cui si realizza il Huawei P20, smartphone di fascia alta immesso sul mercato nel secondo trimestre del 2018. Divieto assoluto di scattare fotografie e registrare filmati, le immagini che vedete provengono direttamente dall'azienda. Del resto, al di là del processo in senso stretto, molti dei macchinari sono stati realizzati ad hoc, per soddisfare specifiche esigenze. Veri e propri segreti industriali insomma.

Esternamente la struttura è essenziale. Pochi fronzoli, praticamente nulla che richiami la tecnologia. Accedendo al vano scale che porta direttamente all'ingresso della linea di produzione, ci si imbatte in pareti costellate da immagini dei dipendenti più "meritevoli", quelli che hanno raggiunto determinati obbiettivi nel corso del mese grazie alla loro efficienza, oppure quanti hanno portato un beneficio concreto nella catena produttiva, magari con una propria idea che poi è stata concretamente implementata. Approfondiremo questo secondo aspetto più in là.

Giunti all'ingresso della linea di produzione, è necessario indossare un camice bianco, un cappello e dei veri e propri sandali. Il motivo è presto detto: si vuole impedire che un qualsiasi elemento esterno non essenziale possa contaminare la catena di produzione. Viene inoltre richiesto di lasciare in apposite cassette di sicurezza tutti gli oggetti metallici, inclusi i propri smartphone.

Fatte queste operazioni preliminari, si passa attraverso dei metal detector e si è finalmente pronti a visitare la linea di produzione. Si tratta di due flussi di assemblaggio che lavorano in parallelo, per cui ogni operazione viene replicata in maniera identica una seconda volta. Parliamo di 2.400 smartphone prodotti ogni giorno, per un totale dunque di 4.800 dall'intera linea, al netto ovviamente degli orari di lavoro.

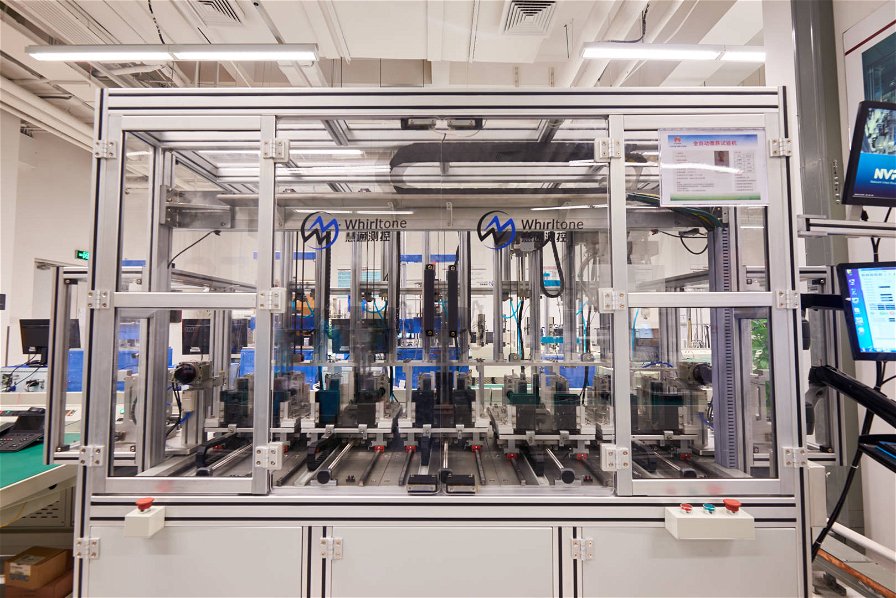

L'intero processo, dall'elaborazione delle materie prime ai test, al confezionamento e all'assemblaggio finale, è altamente automatizzato (siamo oltre il 70%). Ci sono alcune fasi però, come vedremo, che ancora necessitano dell'intervento umano. Il primo passo della linea di produzione consiste nel stampare un codice QR univoco sulla base della scheda logica. Questo codice è il numero ID che consente a Huawei di tracciare tutte le fasi del processo e mantenere dunque un certo standard di controllo: ad esempio, mostra esattamente quando e dove è stata creata la scheda, da quale fornitore e con quale lotto di materiali.

Fatta questa operazione, si passa all'assemblaggio della scheda logica, svolto ovviamente da un macchinario automatizzato realizzato direttamente da Huawei. Le piccole componenti (oltre 1.000) vengono fissate sulla base da un braccio meccanico, servendosi della tecnologia denominata SMT (Surface Mount Technology), e da questa fase ne scaturisce una sorta di "rettangolo" di chip che viene successivamente tagliato in due. Le parti derivanti sono dunque due schede logiche che rappresenteranno il cuore pulsante di altrettanti P20.

Successivamente, la scheda logica passa attraverso una procedura chiamata ispezione ottica automatica 3D, in cui una speciale fotocamera cattura l'immagine di ciascun componente per verificarne il corretto posizionamento o l'eventuale mancanza. Superato il test, il board può andare avanti. Ecco dunque che la scheda logica viene posizionata, sempre da un apposito macchinario, in quella che diventerà la back cover del Huawei P20, con tanto di applicazione automatica di colla e adesivi.

A questo punto entra in gioco la "parte umana" di questa sorta di catena di montaggio. Ci sono infatti alcune componenti, come il modulo fotografico, che devono necessariamente essere inserite nella scocca manualmente, in quanto necessitano di una flessione. Huawei ci ha spiegato che, fino a due anni fa, c'erano 6 persone che si occupavano di questa fase, mentre adesso sono 4. L'obiettivo per i prossimi anni sarà automatizzare completamente anche questo passaggio.

Ci ha immediatamente colpiti un aspetto in questa fase. Una sorta di carrucola con delle corde trasporta le back cover con le schede logiche fissate attraverso dei binari in pendenza. Si tratta di un'idea avuta da uno degli operai, che non necessità di corrente elettrica e che ha garantito un premio di produzione all'autore. Ascoltare i suggerimenti dei dipendenti è la filosofia alla base del successo di Huawei.

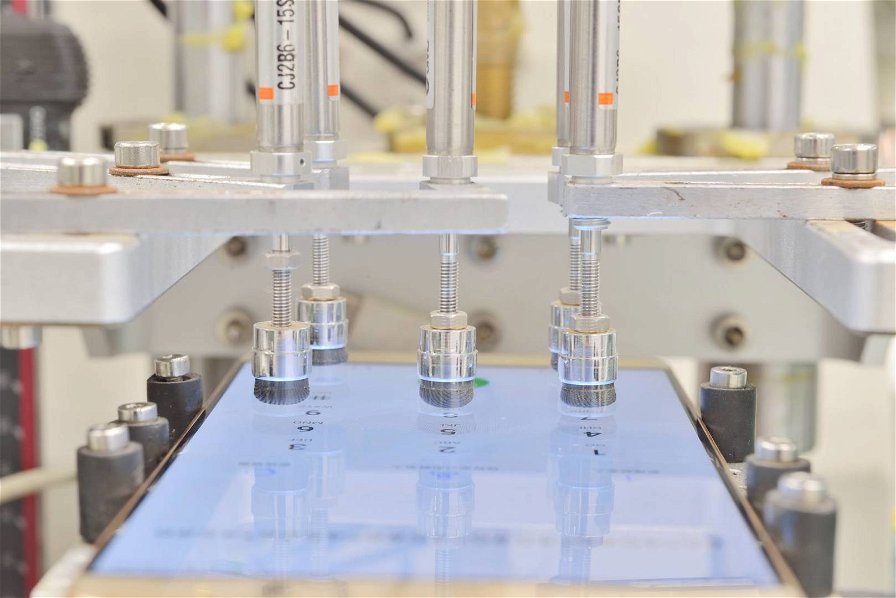

L'intervento umano non finisce qui. Vengono infatti testate componenti come vibrazione, chip Wi-Fi, jack audio in apposite cabine in cui è posizionato un'operaio addetto a questo step. Superati i controlli, prosegue l'assemblaggio dello smartphone attraverso i macchinari, con l'applicazione dello schermo, della restante parte della cover e di tutte le rifiniture. Ma non è ancora finita.

A questo punto infatti, sempre attraverso l'intervento umano, viene testata la reattività del display, la parte audio dello smartphone e il corretto funzionamento del touch-screen. Dopo di che ogni singola unità viene tenuta per 10 ore in uno speciale macchinario che, oltre a consentire il corretto asciugamento della colla e degli adesivi, è anche in grado di individuare via software un qualsiasi problema alle componenti hardware. Passate queste 10 ore, si passa al packaging.

Qui abbiamo verificato di persona un particolare interessante. Dopo che gli smartphone vengono inseriti in confezione completa di accessori, questa viene pesata. Il peso finale non è sempre uguale, c'è una tolleranza di 6 grammi in eccesso e in difetto, data essenzialmente dal differente peso di ogni singolo dispositivo: ad esempio, una quantità leggermente inferiore o superiore di colla inciderà sul dato finale.

Eccoci dunque giunti alla fine della catena produttiva. Se si considera il percorso di un singolo smartphone, per realizzarlo fino al packaging finale occorrono 28 ore. La mole di unità gestite però è talmente grande che, posizionandosi all'ultimo step (dove c'è un operaio che materialmente inserisce nei cartoni per le spedizioni un tot di confezioni contenenti il P20), ecco spuntare un dispositivo ogni 28,5 secondi.

Visitare questo centro è senza dubbio affascinante. Decisamente particolare anche il rapporto dell'azienda con i dipendenti, con aeree relax in cui vengono premiati con confezioni di caffè e shampoo nel caso in cui abbiano garantito performance particolarmente elevate nella catena produttiva (ogni 2 ore hanno diritto a una pausa di 10 minuti). Dinamiche e culture profondamente differenti dalla nostra.

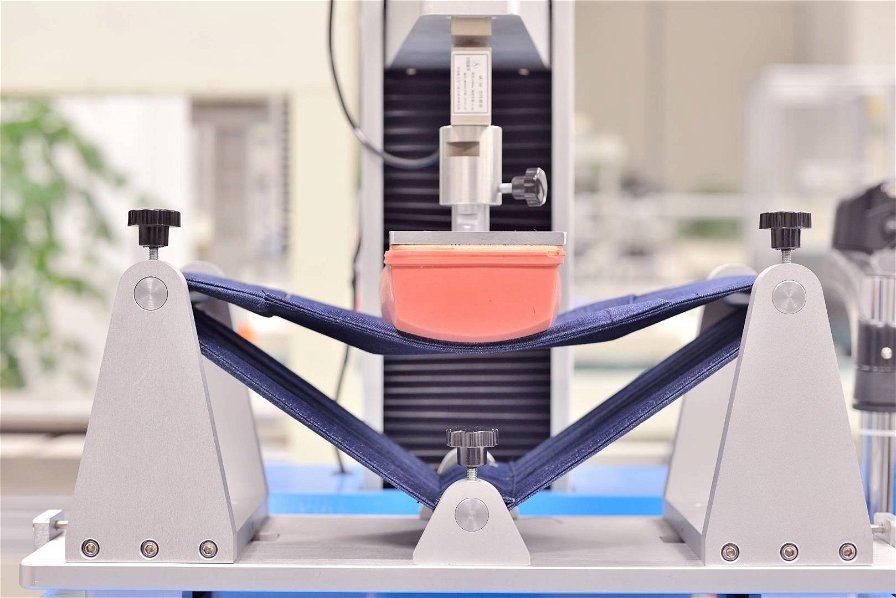

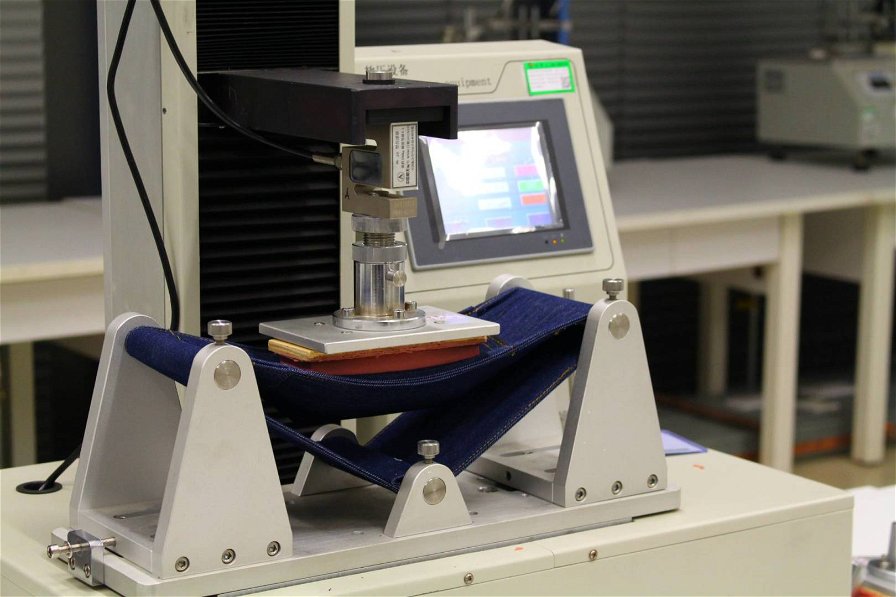

Ciò che appare evidente però è quanto Huawei investa in ricerca e sviluppo, che poi si traduce in tecnologia concretamente implementata, non solo sul prodotto finale. Pensate, abbiamo anche visitato un laboratorio in cui si testa la resistenza degli smartphone in svariate condizioni, dal famoso bend test alle cadute di ogni genere, sempre con l'ausilio di macchinari costruiti solo e proprio per quella particolare funzione. 15 miliardi di dollari l'anno sono tanti e in questo percorso si intuisce come sono stati spesi, fino all'ultimo centesimo.

Il Huawei P20 è attualmente in offerta su Amazon con oltre 150 euro di sconto rispetto al prezzo di listino. Lo trovate a questo link.

.jpg)