Era il 2013 quando Ivano Corsini, fondatore del progetto 3D4STEEL e CEO di 3d4mec srl, l'azienda bolognese madre del progetto, decise di concentrarsi nello sviluppo e nella realizzazione di una stampante 3D per metalli orientata non solo alla prototipazione, ma alla produzione industriale di piccoli-medi lotti, concentrandosi in particolare sull'acciaio, il materiale più diffuso, più versatile e più reperibile nell’industria meccanica, settore al quale 3D4STEEL si rivolge.

Questa scelta si è rivelata vincente perché ha consentito di abbattere drasticamente i costi di gestione di una stampante 3D, garantendo anche le migliori caratteristiche metallurgiche dei componenti prodotti e aumentando esponenzialmente la produttività aziendale. Tale specializzazione parte dalla costruzione di componenti e di alcune parti della macchina in funzione del trattamento e della gestione delle polveri d’acciaio e del gas necessario per il processo di stampa, l’azoto. Inoltre per favorire ulteriormente l’economicità e l’ottimizzazione dei costi, i parametri di stampa sono stati resi completamente aperti e modificabili, così da permettere l’uso di qualsiasi polvere di acciaio presente sul mercato.

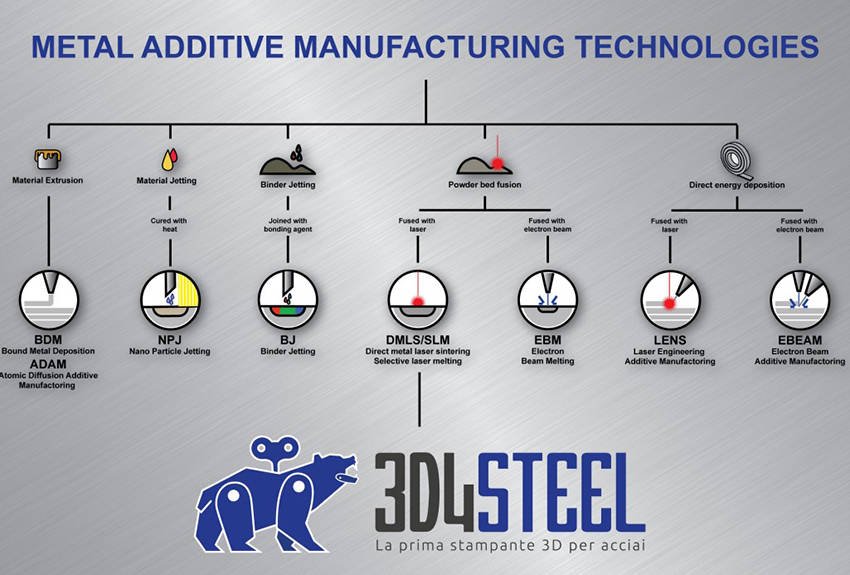

Da un punto di vista tecnico la stampante 3D4STEEL sfrutta la tecnologia SLM (Selective Laser Melting o sinterizzazione laser di polveri metalliche), una variante del Powder Bed Fusion (fusione di letto di polvere) che prevede la fusione diretta della polvere d'acciaio tramite l'uso di un fascio laser, la tecnica di costruzione additiva che garantisce la miglior purezza metallurgica dei componenti prodotti.

3d4mec realizza ciascuna stampante 3D4STEEL dopo un’accurata analisi delle esigenze del cliente, così da fornire al cliente un macchinario cucito su misura per le sue esigenze produttive, non una macchina standard alla quale doversi adattare.

Troviamo così un piatto di stampa in grado di andare da un minimo di 100x100x200 mm ad un massimo di 300x300x300 mm, in base alle esigenze produttive di ogni singolo cliente. La macchina utilizza un'unica testa laser da 300 W poiché, a seguito di varie prove e ricerche, anche con l’ausilio del prof. Gatto dell’UniMoRe, è stato verificato che l'uso di due o più teste compromette la qualità finale del pezzo stampato, essendo impossibile controllare ciò che avviene durante la fusione delle aree di intersezione dei fasci laser.

Un altro brevetto esclusivo della macchina è il riciclo automatico delle polveri al suo interno, che consente di recuperare il 99% della polvere non fusa, filtrandola automaticamente per eliminare impurità e ributtandola direttamente nel serbatoio centrale, evitando così esposizione alle polveri sottili e sforzi per gli operatori.

Grazie inoltre all'utilizzo di particolari filtri e alla certificazione del processo di smaltimento la 3D4STEEL gode della classificazione dei rifiuti speciali non pericolosi. Ogni cliente quindi potrà liberamente gettare il filtro esausto nel proprio contenitore di raccolta metalli, senza nessun rischio.

Ma perché realizzare e soprattutto acquistare una macchina che impiega un solo materiale, quando sul mercato ce ne sono altre che ne coprono di più, riducendo così il ROI? Ce lo siamo chiesto, girando la domanda a Ivano Corsini, che ci ha risposto così:

"Avete colto esattamente il punto cruciale. Permettetemi di iniziare la spiegazione con una provocazione: Se aveste un problema alla vista e necessitaste di occhiali vi rivolgereste ad un oculista specialista o al suo medico di base? Siete quindi proprio sicuri che avere una stampante 3D multimateriale aumenti il ROI quando si parla di produzione industriale e non di prototipazione?

I costi di manutenzione di una stampante multimateriale sono maggiori. Si è costretti a tenere un magazzino più grande e in totale tutto il processo di produzione è più lungo (il magazzino delle polveri deve essere particolare, con atmosfera controllata etc. non basta una banale scaffalatura.

L’approvvigionamento di diversi gas inerti aumenta i costi di gestione: per stampare alluminio e titanio, ad esempio, è necessario l’Argon, gas pericoloso non estraibile direttamente dall’aria ma acquistabile ad un costo medio di 0,90 centesimi di euro ogni normal litro (un litro di gas alla pressione atmosferica) e solo per far partire una stampa sono necessari in media 500 litri.

Il processo di pulizia di una stampante 3D generalista multimateriale è più lungo e quindi più costoso. Infatti capita che le aziende che comprano una stampante 3D la destinano all’uso di un solo materiale perché ci metterebbero troppo tempo a pulirla interamente per evitare contaminazioni (che comunque non ci sarebbero solo dalla terza stampa in poi).

Quest'ultimo argomento inoltre apre un altro problema molto importante. Non avere una stampante 3D con componenti specifici per la gestione di una famiglia di polveri rende tutti i processi più lenti. Partendo, come detto in precedenza, dalla pulizia della macchina tra materiale e materiale, passando attraverso il cambio di gas da utilizzare, si giunge alla costruzione della stampante 3D in questione. Avere una macchina costruita appositamente per processare una famiglia sola di materiali migliora notevolmente la qualità di stampa e la velocità del processo produttivo, il che inficia direttamente sul ROI finale".

Infine il costo della 3D4STEEL. Trattandosi di una soluzione realizzata su misura per ciascun cliente, 3d4mec non ha un vero e proprio listino prezzi, tuttavia, in media, il prezzo può variare dai 200mila ai 450mila euro.