-

Pro

- Automazione

- Sistema Vortek con poco spreco del filamento

- Qualità di stampa

- Facilità d’uso

-

Contro

- Prezzo

- Sistema chiuso

Il verdetto di Tom's Hardware

Informazioni sul prodotto

La Bambu Lab H2C è la risposta a tutti coloro che stanno cercando una stampante 3D multi-materiale / multi-colore, che non produca tonnellate di sprechi. Per farlo Bambu Lab ha introdotto il suo sistema Vortek, una soluzione in grado di automatizzare lo scambio del nozzle, così da evitare la necessità di spurgo del filamento ad ogni cambio.

In breve, il processo di stampa multi-colore / multi-materiale su stampanti con un singolo estrusore richiede la pulizia dello stesso a ogni cambio di filamento, per evitare una contaminazione. E per la pulizia è necessario estrudere del filamento che si accumula sotto forma di piccole palline, che vengono letteralmente buttate. A volte una stampa a 4-5 colori, con un singolo estrusore, può causare una quantità di scarto superiore al filamento impiegato per realizzare il modello 3D stesso.

Dedicando invece un nozzle a ogni colore, è possibile evitare questa fase di pulizia, riducendo lo spreco quasi a zero.

Vediamo se questa soluzione funziona veramente e chi dovrebbe acquistare la H2C.

Com'è fatta

La struttura è realizzata in metallo con pannelli esterni in plastica e vetro che racchiudono una camera di stampa completamente chiusa, pensata per mantenere condizioni termiche stabili durante il lavoro. Le dimensioni sono importanti, circa 492 × 514 × 626 mm, e il peso di oltre 32 kg le conferisce una sensazione di robustezza e stabilità. L’interno è quello a cui siamo abituati, con un piano di stampa flessibile in acciaio e rivestimento PEI che facilita il distacco dei modelli, una coppia di testine montate su un asse X rigido e un sistema di illuminazione e ventilazione integrato che rende la zona di lavoro perfettamente visibile e controllata.

Gli hotend possono arrivare fino a 350 °C, una temperatura che consente di lavorare con la maggior parte dei materiali tecnici, inclusi quelli rinforzati con fibra di vetro o carbonio. Il piano riscaldato raggiunge i 120 °C, mentre la camera chiusa dispone di un sistema di riscaldamento attivo che può portare l’ambiente interno fino a 65 °C, riducendo deformazioni e migliorando l’adesione dei materiali più difficili.

Il sistema Vortek è posizionato sulla destra e permette di montare fino a sei hotend organizzati su due file. L’ampiezza del volume di stampa varia a seconda del nozzle attivo: quando si usa solo l’ugello sinistro arriva a 325 × 320 × 325 mm, mentre con il destro si riduce leggermente a 305 × 320 × 325 mm; con entrambi attivi il volume utile è 300 × 320 × 325 mm. Le velocità operative sono molto elevate, con picchi dichiarati fino a 1000 mm/s e accelerazioni fino a 20.000 mm/s², valori resi possibili da un sistema di movimentazione rigido e da un firmware ottimizzato per ridurre vibrazioni e oscillazioni.

La H2C supporta una gamma ampia di materiali: PLA, PETG, TPU, PVA, BVOH, ABS, ASA, PC, PA, PET, PPS, fino ai compositi caricati con fibra di vetro e fibra di carbonio. Questo è possibile grazie alla combinazione di nozzle ad alta temperatura, piano stabile, camera riscaldata e gestione del flusso ottimizzata. La stampante integra inoltre ogni tipo di sensore utile alla continuità di stampa, dal rilevamento esaurimento filamento al controllo dell’odometria, e dispone di sistemi avanzati di filtrazione e purificazione dell’aria con pre-filtri, HEPA e carboni attivi, pensati per trattenere sia particolato sia VOC emessi durante la stampa di materiali tecnici.

Sul piano della connettività, la H2C utilizza il Wi-Fi per il controllo remoto tramite l’app Bambu Studio o Bambu Handy, e offre anche memoria interna e porta USB per caricare i progetti senza bisogno di collegare un computer. Il display da 5 pollici con risoluzione 720×1280 permette di monitorare lo stato della macchina, gestire gli hotend, controllare la temperatura della camera e accedere alle funzioni avanzate del firmware.

Primo avvio

Il primo avvio della Bambu Lab H2C non è differente rispetto agli altri modelli: il display si illumina e richiede di selezionare lingua, fuso orario e rete Wi-Fi. La stampante si collega immediatamente alla rete per verificare la presenza di eventuali aggiornamenti del firmware, che vengono installati prima di proseguire con il resto della procedura.

Una volta completata la configurazione iniziale, l’operazione successiva riguarda l’installazione degli hotend del sistema Vortek. All’interno della camera di stampa è presente un rack composto da due file di alloggiamenti. Gli hotend, confezionati singolarmente, comprendono il corpo riscaldante, il nozzle e il modulo elettronico di identificazione. L’utente estrae la prima fila del rack, inserisce gli hotend facendoli scorrere sulle guide fino allo scatto di aggancio, poi ripete la stessa operazione con la seconda fila. Terminato l’inserimento, la testina di stampa effettua una scansione del rack: si sposta davanti a ciascun hotend, ne legge le informazioni e registra i dati relativi al diametro e alla posizione.

In parallelo viene installato l’AMS, il modulo dedicato alla gestione dei filamenti. Il dispositivo viene posizionato nello spazio previsto, collegato tramite il cavo di comunicazione e alimentazione e connesso alla stampante mediante il tubo in PTFE che convoglia il materiale verso l’ingresso della H2C. Per caricare una bobina si solleva il coperchio, s’inserisce il filamento nel percorso guida e lo si spinge fino al punto in cui il meccanismo interno lo trascina automaticamente. Nel software e nel pannello della stampante si assegnano a ogni slot il tipo di materiale e il colore, così che la macchina possa sincronizzare i filamenti disponibili con il sistema di cambio hotend.

Con il rack popolato e l’AMS configurato, la stampante procede con la fase di calibrazione. La sequenza comprende l’homing degli assi, il livellamento del piano di stampa tramite misurazioni su più punti della superficie, l’impostazione dell’altezza del primo layer e la rilevazione degli offset tra i vari nozzle presenti nel rack. La H2C genera una mappa della superficie del piano e registra le eventuali differenze che dovranno essere compensate durante la stampa. In base al materiale caricato, possono essere effettuate anche prove di flusso e test di estrusione per definire i parametri operativi del filamento.

Al termine di queste operazioni, la stampante è pronta per la prima prova di stampa. In tutto sarà necessaria meno di un’ora per rendere la stampante operativa.

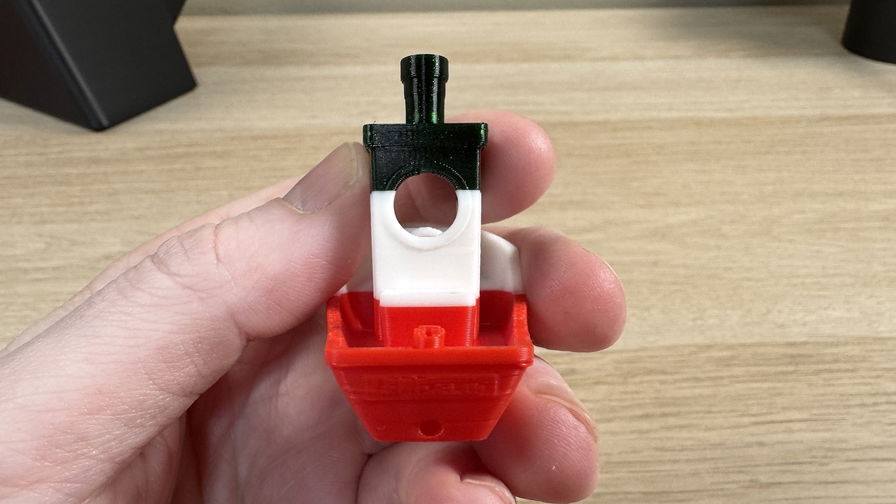

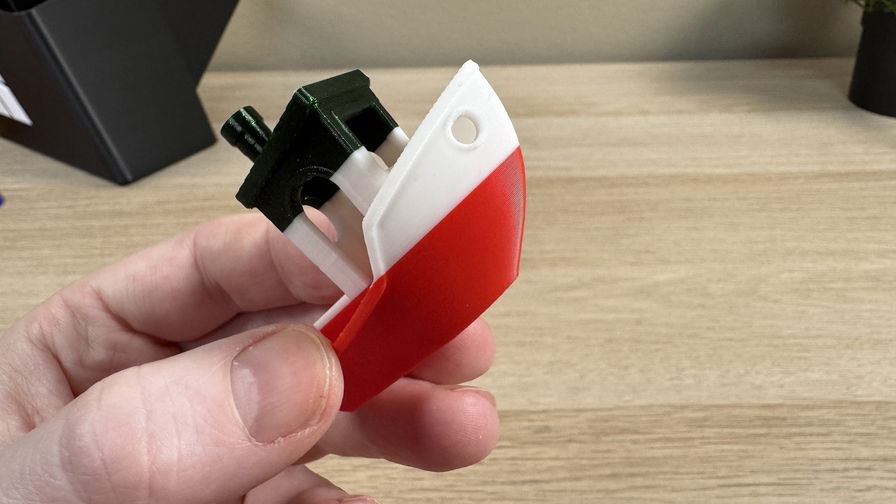

Il sistema Vortek

Il “magazzino” del sistema Vortek è composto da due file che ospitano fino a sei hotend, da un gruppo di presa e rilascio integrato nella testina e da un insieme di sensori che coordinano le operazioni di aggancio. Ogni hotend è un modulo indipendente che include nozzle, blocco di fusione e una piccola scheda elettronica, ed è progettato per essere inserito nel rack tramite guide magnetiche che ne garantiscono il posizionamento fisico corretto.

Il funzionamento prevede una sequenza di movimenti ripetibile: la testina si avvicina allo slot selezionato, esegue un allineamento basato su riferimenti magnetici presenti nel rack e, una volta in posizione, il supporto inferiore solleva il modulo fino a farlo entrare nell’alloggiamento della testa di stampa. L’innesto attiva il sistema di blocco dell’hotend e stabilisce la connessione tra il modulo e il gruppo di induzione. Per il rilascio, la procedura viene eseguita in senso inverso: l’hotend viene riportato nel proprio slot, scollegato e lasciato nel magazzino.

Il trasferimento di energia per il riscaldamento non avviene tramite cablaggi tradizionali: il gruppo di induzione monta bobine che generano un campo magnetico capace di alimentare e controllare l’hotend senza contatto diretto. Il modulo Vortek riceve così la potenza necessaria per portare il nozzle in temperatura e comunica alla stampante i propri dati identificativi e termici. Questa architettura permette di montare e smontare gli hotend senza connessioni fisiche da inserire o rimuovere, riducendo gli elementi mobili e mantenendo la testina come punto fisso di riscaldamento e controllo.

Dal punto di vista operativo, ogni hotend può essere associato a un materiale specifico proveniente da uno slot dell’AMS. Quando la stampante necessita di un nuovo filamento, non sostituisce il materiale nello stesso nozzle ma cambia direttamente hotend. Dopo l’aggancio viene effettuata una breve estrusione su una torre di spurgo per ristabilire la pressione interna del modulo appena montato. Il rack dispone inoltre di una serie di sensori che confermano la corretta presa e il corretto rilascio, e il firmware utilizza questi dati per verificare che tutte le operazioni si svolgano con le tolleranze previste.

Secondo Bambu Lab questo sistema è sufficiente per evitare contaminazione tra filamenti perché è proprio nel nozzle che i filamenti si possono mischiare. Ad ogni cambio il filamento viene tagliato e ritratto nell’AMS, il nozzle viene parcheggiato e così non è più necessario spurgarlo.

Slicing e stampa

La preparazione di un modello per la stampa con la Bambu Lab H2C avviene attraverso Bambu Studio, il software di slicing che gestisce sia la parte geometrica del modello sia la configurazione del sistema Vortek. Una volta importato il file, il programma analizza la scena 3D e, se si tratta di un progetto multicolore o multimateriale, propone automaticamente una distribuzione dei materiali sugli hotend disponibili. Lo fa partendo dalla corrispondenza tra i filamenti caricati nell’AMS e gli hotend installati nel rack, creando un’associazione preliminare basata su colore, tipo di materiale e slot di provenienza. Questa fase non determina ancora la strategia definitiva, ma fornisce una configurazione iniziale da cui partire.

Nel pannello dedicato ai materiali, l’utente può visualizzare quali nozzle sono stati assegnati e modificarli liberamente. Il sistema consente di scegliere per ogni parte del modello quale hotend utilizzare, intervenendo sia sul colore sia sulla tipologia di materiale. Ogni hotend configurato nel software appare come un’unità indipendente, identificata dal diametro del nozzle installato e dal filamento a cui è associato. La selezione manuale permette di impostare strategie di stampa personalizzate, ad esempio riservando un determinato nozzle a parti più dettagliate o assegnando materiali specifici a hotend dedicati per evitare commistioni.

Attualmente il software impone un vincolo preciso: tutti gli hotend attivi devono avere lo stesso diametro di nozzle. Non è quindi possibile combinare, all’interno dello stesso progetto, nozzle di dimensioni diverse, come una configurazione che utilizzi un 0,2 mm per i dettagli e un 0,6 mm per le superfici più estese. Il sistema riconosce automaticamente il diametro dei nozzle installati e, se rileva differenze tra i moduli caricati, impedisce di avviare la stampa fino a quando tutti gli hotend selezionati non risultano uniformi. Questo limite riguarda la versione attuale del firmware e del software di slicing. La struttura del sistema Vortek, basata su hotend completamente indipendenti, lascia tuttavia la possibilità tecnica di gestire in futuro diametri differenti, poiché ogni modulo è fisicamente separato e dotato della propria elettronica. L’adattamento richiederebbe una gestione software che tenga conto delle variazioni di forma del flusso, del ricalcolo dei percorsi e della calibrazione degli offset.

Una volta definita la configurazione degli hotend, lo slicing prosegue come nelle altre macchine della stessa famiglia. Il software calcola layer, perimetri, riempimenti e strategie di stampa, tenendo conto della necessità di effettuare cambi hotend nei punti stabiliti. Il percorso estrusivo viene suddiviso in segmenti attribuiti ai vari nozzle e viene generata la sequenza di pick-and-place che la stampante eseguirà per selezionare i moduli corretti all’interno del rack. Concluso il processo, il file può essere inviato direttamente alla stampante tramite rete Wi-Fi, insieme alle informazioni che collegano ogni parte del modello agli hotend e ai materiali corrispondenti.

Qualità di stampa

La qualità della stampa non è in discussione, e non è differente rispetto alle altre stampanti della serie H2.

Le linee di contorno emergono nitide, le superfici risultano regolari e i dettagli fini — come piccole incisioni, bordature o elementi sottili — sono riprodotti con fedeltà. Questo risultato deriva da una combinazione di fattori: l’estrusore ad alta precisione, l’hotend in acciaio temprato (che supporta nozzle da 0,2 a 0,8 mm), la stabilità meccanica del telaio in alluminio e acciaio, e la camera chiusa con riscaldamento attivo che aiuta a mantenere condizioni termiche uniformi anche con materiali tecnici.

Quando le stampe richiedono accuratezza dimensionale — per pezzi funzionali, parti con incastri, fori, elementi meccanici o geometrie complesse — la H2C mostra consistenza tra modello 3D e oggetto reale: le tolleranze restano entro limiti ristretti, con buona ripetibilità anche su progetti che richiedono cambi hotend o materiali durante il processo di stampa.

La possibilità di usare nozzle di diametri diversi (da 0,2 a 0,8 mm) consente di adattare la risoluzione alla necessità del pezzo: per superfici lisce o dettagli minuti si può optare per un nozzle fine (ad esempio 0,2 mm), per oggetti più grandi o strutturali un nozzle più grosso migliora il flusso e la velocità senza compromettere troppo la qualità superficiale.

Un altro punto di forza è la stabilità durante stampe complesse, multimateriale o multicolore: grazie al sistema di cambio hotend integrato e all’automazione del cambiamento materiale/colore, la H2C evita molti degli inconvenienti tradizionali delle stampanti FDM multicolore — come la contaminazione tra materiali, il “colore fantasma” dopo il cambio di filamento, oppure difetti sulla superficie dovuti a ritrazioni e spurghi. Nella nostra prova ciò si è rivelato vero con un’accuratezza del 99%.

Risparmio di materiale

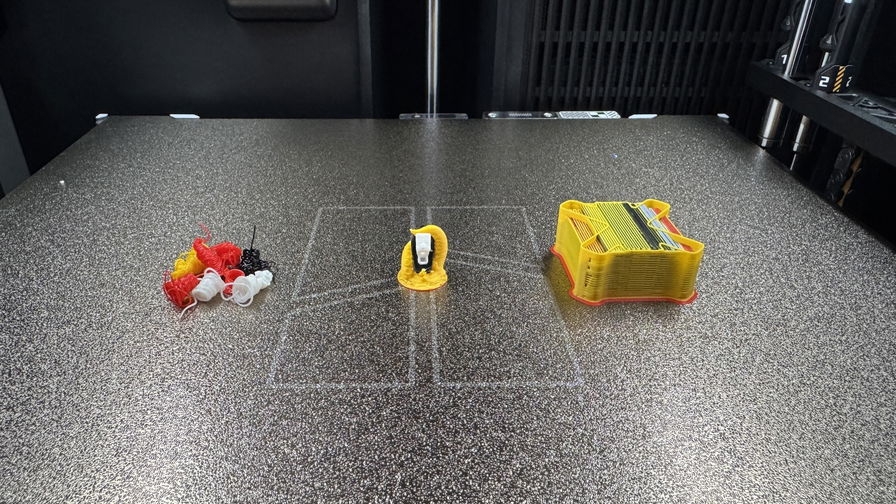

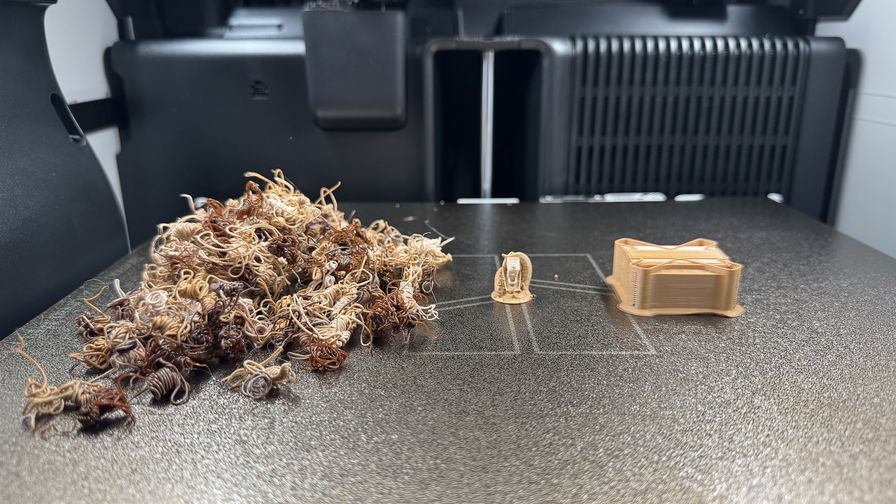

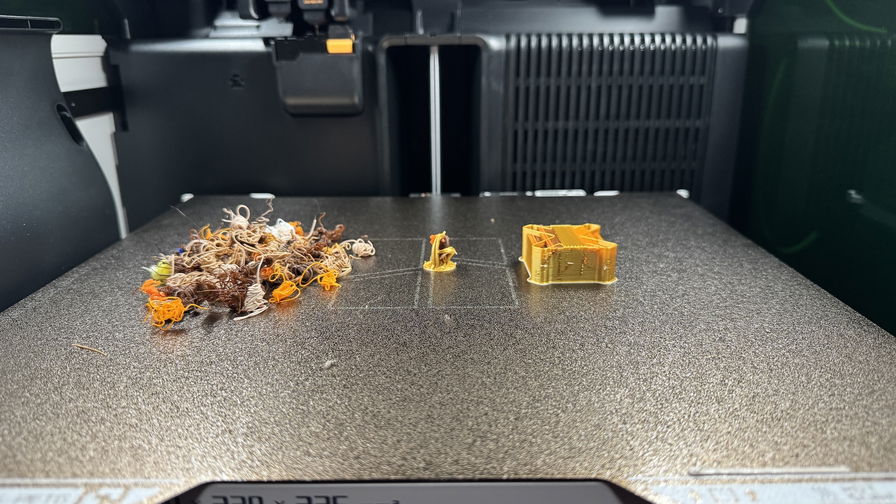

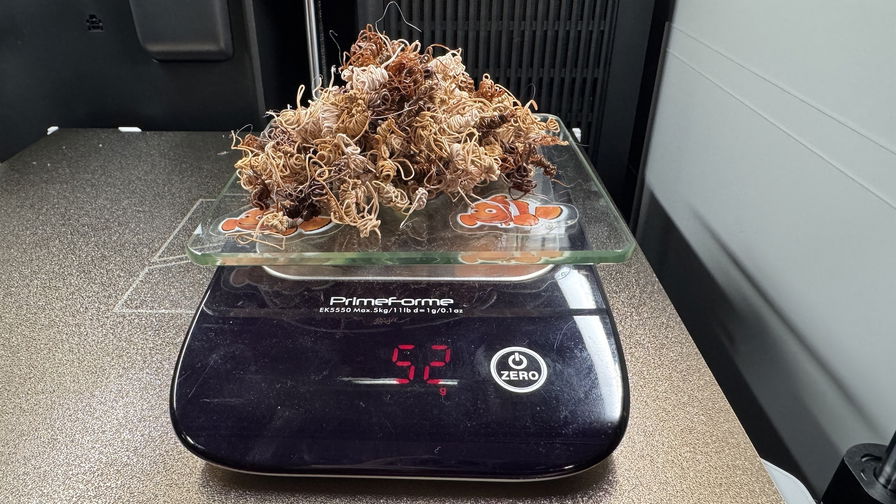

Quello che abbiamo voluto testare principalmente, che è forse l’argomento più importante, è il risparmio di materiale che il sistema Vortek è in grado di offrire. Il test è stato semplice: abbiamo confrontato la H2C con la H2D e la H2S. Lo stesso modello è stato colorato con 4 colori (il limite imposto dall’uso di un AMS su una stampante singola testina come la H2S).

Abbiamo impostato la H2D (dotata di due estrusori) in maniera tale che li usasse entrambi, uno sempre con lo stesso filamento e l’altro collegato all’AMS per accedere agli altri tre colori. La H2S, essendo a singolo estrusore, poteva contare solo sull’AMS, e la H2C l’abbiamo usata solo con il sistema Vortek, quindi senza usare il secondo ugello. Siccome l’obiettivo era calcolare l’efficacia del Vortek, usare il secondo ugello avrebbe dato solo un vantaggio in termini di velocità e non di scarto prodotto.

I risultati sono stati di 13 grammi totali per l’H2C, 31 grammi per l’H2D (sfruttando il doppio nozzle) e di ben 52 grammi con l’H2S. A fronte di un modello da pochi grammi, la quantità di scarto e torre di pulizia è enorme. In pratica il risparmio rispetto all’H2D è di oltre la metà, poiché con questo test il consumo di materiale rispetto all’H2C è stato del 138% superiore. Confrontata con il singolo estrusore della H2S, quest’ultima ha consumato esattamente il triplo di materiale.

Questo semplice test mette in risalto in maniera molto chiara i vantaggi del sistema Vortek.

Velocità di stampa

Valutiamo il test appena fatto anche in termini di velocità. La H2C ha ultimato il lavoro in 2 ore e 26 minuti, la H2D in 3 ore e 59 minuti, mentre la H2S in 4 ore e 29 minuti. Il vantaggio del doppio estrusore è solo marginale, ma ovviamente può cambiare in base al modello e cioè a quante volte quel colore / materiale viene usato. Attenzione, non sto parlando in termini di peso, ma di eventi che richiedono l’uso di quell’estrusore, poiché in tutti quei casi si risparmia il tempo della pulizia.

In ogni caso il valore ottenuto dalla H2C è sorprendente, poiché non solo ha consumato 1/3 del materiale, ma ha anche ultimato il lavoro in il 39% più velocemente della H2D e il 46% più velocemente della H2S.

Verdetto: chi dovrebbe acquistarla

Il verdetto è chiaro: la Bambu Lab H2C è la stampante Bambu Lab perfetta per chi stampa in multi-materiale o multi-colore. Non costa poco, il prezzo di partenza per il modello base (con AMS) è di 2249 euro. Il vantaggio rispetto a H2S e H2D è chiaramente il sistema Vortek, che non solo permette di ultimare le stampe più velocemente, ma riduce lo scarto di filamento a una singola pulizia prima di iniziare la stampa.

Ovviamente non possiamo ignorare gli altri prodotti sul mercato, soprattutto quelli dotati di testine multiple, come la “vecchia” ma ancora attuale Prusa XL (o il fatto che Prusa ha annunciato il suo futuro sistema multi-materiale in arrivo nel 2026), o la Snapmaker U1, che tuttavia non abbiamo provato, è dotato di 4 testine di stampa e ha un volume di stampa inferiore.

Ovviamente un sistema multi-testina, che comprende tutto, ha i suoi vantaggi in termini di velocità e spreco, ridotto a zero. Nonostante questo, il sistema Vortek fa il suo dovere, poiché al costo di un tempo superiore per cambio ugello e riscaldamento, riduce di moltissimo lo spreco di filamento (rispetto alle soluzioni con un singolo hotend), mantenendo le qualità di automazione e facilità d’uso delle stampanti Bambu Lab.

Per questo ottimo bilanciamento tra qualità, facilità d’uso, spreco ridotto e velocità di stampa, conferiamo alla H2C il nostro Award. Se siete alla ricerca di una stampante multi-materiale / multi-colore perché è quello che vi serve, e non avete problemi con tanto discusso sistema cloud di Bambu Lab, allora è la stampante che fa per voi. Se invece vi limitate a due colori / materiali (ad esempio per supporti e modello) o stampate con più filamenti solo saltuariamente, allora la H2D o la H2S sono scelte migliori.